ਅਲਮੀਨੀਅਮ ਐਕਸਟਰਿਊਸ਼ਨ ਕੀ ਹੈ?

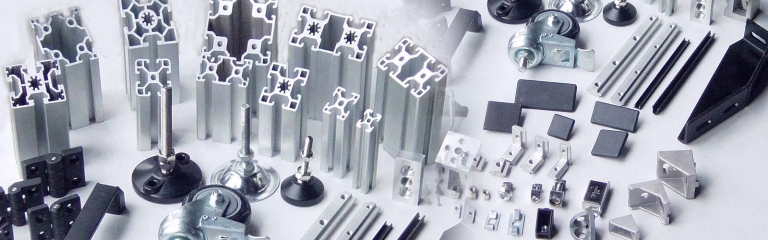

ਅਲਮੀਨੀਅਮ ਐਕਸਟਰਿਊਜ਼ਨ ਇੱਕ ਤਕਨੀਕ ਹੈ ਜੋ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਨੂੰ ਵਸਤੂਆਂ ਵਿੱਚ ਬਦਲਣ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ ਜਿਸਦੀ ਵਰਤੋਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਲਈ ਇੱਕ ਨਿਸ਼ਚਿਤ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਪ੍ਰੋਫਾਈਲ ਹੈ।ਇਹ ਅਲਮੀਨੀਅਮ ਲਈ ਸਭ ਤੋਂ ਪ੍ਰਸਿੱਧ ਪ੍ਰੋਸੈਸਿੰਗ ਮੋਡ ਹੈ।

ਦੋ ਵੱਖ-ਵੱਖ ਬਾਹਰ ਕੱਢਣ ਤਕਨੀਕ

ਦੋ ਵੱਖ-ਵੱਖ ਐਕਸਟਰਿਊਸ਼ਨ ਤਕਨੀਕਾਂ ਹਨ: ਸਿੱਧੀ ਐਕਸਟਰਿਊਜ਼ਨ ਅਤੇ ਅਸਿੱਧੇ ਐਕਸਟਰਿਊਸ਼ਨ।

ਕਿਸ ਕਿਸਮ ਦੀਆਂ ਆਕਾਰਾਂ ਨੂੰ ਬਾਹਰ ਕੱਢਿਆ ਜਾ ਸਕਦਾ ਹੈ?

● ਖੋਖਲੇ ਆਕਾਰ: ਆਕਾਰ ਜਿਵੇਂ ਕਿ ਟਿਊਬਾਂ ਜਾਂ ਵੱਖ-ਵੱਖ ਕਰਾਸ-ਸੈਕਸ਼ਨਾਂ ਵਾਲੇ ਪ੍ਰੋਫਾਈਲਾਂ

● ਅਰਧ-ਠੋਸ ਆਕਾਰ: ਅਜਿਹੀਆਂ ਆਕਾਰਾਂ ਵਿੱਚ ਚੈਨਲ, ਕੋਣ ਅਤੇ ਹੋਰ ਅੰਸ਼ਕ ਤੌਰ 'ਤੇ ਖੁੱਲ੍ਹੀਆਂ ਆਕਾਰ ਸ਼ਾਮਲ ਹੁੰਦੀਆਂ ਹਨ।

● ਠੋਸ ਆਕਾਰ: ਇਸ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਕਰਾਸ-ਸੈਕਸ਼ਨਾਂ ਵਾਲੇ ਠੋਸ ਬਾਰ ਅਤੇ ਡੰਡੇ ਸ਼ਾਮਲ ਹਨ।

● ਕਸਟਮ ਐਲੂਮੀਨੀਅਮ ਐਕਸਟਰਿਊਸ਼ਨ ਆਕਾਰ: ਇਸ ਕਿਸਮ ਦੀਆਂ ਆਕਾਰਾਂ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਕਈ ਐਕਸਟਰਿਊਸ਼ਨ ਹੁੰਦੇ ਹਨ।ਨਾਲ ਹੀ, ਉਹ ਕਈ ਰੰਗ ਪ੍ਰੋਫਾਈਲਾਂ ਦੇ ਨਾਲ ਆਕਾਰਾਂ ਨੂੰ ਜੋੜ ਸਕਦੇ ਹਨ।ਇਹ ਆਕਾਰ ਡਿਜ਼ਾਇਨਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਲਈ ਸਟੀਕ ਹਨ।

ਅਲਮੀਨੀਅਮ ਐਕਸਟਰਿਊਸ਼ਨ ਦੇ 6 ਕਦਮ

● ਬਾਹਰ ਕੱਢਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵੱਖ-ਵੱਖ ਪਾਵਰ ਪੱਧਰਾਂ ਦੇ ਨਾਲ ਐਕਸਟਰੂਜ਼ਨ ਪ੍ਰੈਸਾਂ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।ਮੁੱਢਲੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਛੇ ਵੱਖ-ਵੱਖ ਪੜਾਵਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ।

● ਅਤੇ ਬਾਹਰ ਕੱਢਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਸ਼ੁਰੂ ਹੋਣ ਤੋਂ ਪਹਿਲਾਂ, ਕਾਸਟ ਐਲੂਮੀਨੀਅਮ ਬਿਲਟਸ ਨੂੰ ਛੋਟੇ ਟੁਕੜਿਆਂ ਵਿੱਚ ਕੱਟਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਹਰੇਕ ਬਾਹਰ ਕੱਢੀ ਗਈ ਪੱਟੀ ਦੀ ਲੰਬਾਈ ਲਗਭਗ ਇੱਕੋ ਹੋਵੇਗੀ ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਬਰਬਾਦੀ ਤੋਂ ਬਚੋ।

ਕਦਮ 1: ਅਲਮੀਨੀਅਮ ਬਿਲਟ ਅਤੇ ਸਟੀਲ ਡਾਈ ਨੂੰ ਗਰਮ ਕਰੋ

● ਬਿਲੇਟਾਂ ਨੂੰ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ ਤੋਂ ਬਾਹਰ ਕੱਢਣ ਤੱਕ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਤਾਪਮਾਨ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣ ਅਤੇ ਅੰਤਮ ਤਾਪਮਾਨ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ।

● ਗਰਮੀ ਦੇ ਨੁਕਸਾਨ ਨੂੰ ਰੋਕਣ ਲਈ, ਬਿਲੇਟਾਂ ਨੂੰ ਤੁਰੰਤ ਭੱਠੀ ਤੋਂ ਪ੍ਰੈਸ ਵਿੱਚ ਲਿਜਾਇਆ ਜਾਂਦਾ ਹੈ।

ਕਦਮ 2: ਬਿਲੇਟ ਨੂੰ ਐਕਸਟਰਿਊਸ਼ਨ ਪ੍ਰੈਸ ਕੰਟੇਨਰ ਵਿੱਚ ਲੋਡ ਕਰਨਾ

● ਕਾਸਟ ਬਿਲਟ ਕੰਟੇਨਰ ਵਿੱਚ ਲੋਡ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਅਤੇ ਬਾਹਰ ਕੱਢਣ ਲਈ ਤਿਆਰ ਹੁੰਦੇ ਹਨ।

● ਰੈਮ ਗਰਮ ਕੀਤੇ ਬਿਲੇਟ ਵਿੱਚ ਦਬਾਅ ਪਾਉਣਾ ਸ਼ੁਰੂ ਕਰਦਾ ਹੈ ਅਤੇ ਇਸਨੂੰ ਡਾਈ ਓਪਨਿੰਗ ਵੱਲ ਧੱਕਦਾ ਹੈ।

ਕਦਮ 3: ਬਾਹਰ ਕੱਢਣਾ

● ਗਰਮ ਕੀਤੇ ਐਲੂਮੀਨੀਅਮ ਬਿਲਟ ਨੂੰ ਟੂਲ ਦੇ ਖੁੱਲਣ ਦੁਆਰਾ ਧੱਕਿਆ ਜਾਂਦਾ ਹੈ।ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਅਤੇ ਆਕਾਰਾਂ ਦੇ ਨਾਲ ਐਲੂਮੀਨੀਅਮ ਪ੍ਰੋਫਾਈਲਾਂ ਬਣਾਉਣ ਲਈ ਉਹਨਾਂ ਖੁੱਲਣਾਂ ਨੂੰ ਸੋਧਿਆ ਜਾ ਸਕਦਾ ਹੈ।

● ਜਦੋਂ ਬਾਰਾਂ ਪ੍ਰੈਸ ਤੋਂ ਬਾਹਰ ਨਿਕਲਦੀਆਂ ਹਨ, ਤਾਂ ਉਹਨਾਂ ਨੂੰ ਪਹਿਲਾਂ ਹੀ ਉਹਨਾਂ ਦੇ ਲੋੜੀਂਦੇ ਆਕਾਰ ਵਿੱਚ ਬਾਹਰ ਕੱਢਿਆ ਜਾਂਦਾ ਹੈ।

ਕਦਮ 4: ਕੂਲਿੰਗ

● ਬਾਹਰ ਕੱਢਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਬਾਅਦ ਐਕਸਟਰੂਡ ਬਾਰਾਂ/ਟਿਊਬਾਂ/ਪ੍ਰੋਫਾਈਲ ਨੂੰ ਤੇਜ਼ ਠੰਡਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ

● ਕਿਸੇ ਵੀ ਵਿਗਾੜ ਨੂੰ ਰੋਕਣ ਲਈ, ਕੂਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਬਾਹਰ ਕੱਢਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਤੁਰੰਤ ਬਾਅਦ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਕਦਮ 5: ਖਿੱਚਣਾ ਅਤੇ ਕੱਟਣਾ

● ਬੁਝਾਉਣ ਤੋਂ ਤੁਰੰਤ ਬਾਅਦ, ਬਾਹਰ ਕੱਢੀਆਂ ਗਈਆਂ ਬਾਰਾਂ ਨੂੰ ਨਿਰਧਾਰਤ ਇੰਟਰਫੇਸ ਲੰਬਾਈ ਵਿੱਚ ਕੱਟ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਕੱਟੀਆਂ ਬਾਰਾਂ ਨੂੰ ਫਿਰ ਖਿੱਚਣ ਵਾਲੇ ਦੁਆਰਾ ਫੜ ਲਿਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਉਹਨਾਂ ਨੂੰ ਰਨਆਊਟ ਟੇਬਲ ਦੇ ਉੱਪਰ ਰੱਖ ਦਿੰਦਾ ਹੈ।

● ਇਸ ਪੜਾਅ 'ਤੇ, ਬਾਹਰ ਕੱਢੀਆਂ ਗਈਆਂ ਬਾਰਾਂ ਮਜ਼ਬੂਤੀ ਦੀ ਪ੍ਰਕਿਰਿਆ 'ਤੇ ਆਉਂਦੀਆਂ ਹਨ, ਇਹ ਬਾਰਾਂ ਦੇ ਅੰਦਰ ਅੰਦਰੂਨੀ ਤਣਾਅ ਨੂੰ ਹਟਾ ਕੇ ਉਹਨਾਂ ਦੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀਆਂ ਹਨ।

● ਬਾਰਾਂ ਨੂੰ ਗਾਹਕ ਦੁਆਰਾ ਬੇਨਤੀ ਕੀਤੀ ਗਈ ਲੰਬਾਈ ਤੱਕ ਕੱਟਿਆ ਜਾਂਦਾ ਹੈ।

ਕਦਮ 6: ਸਤਹ ਦਾ ਇਲਾਜ ਅਤੇ ਅੰਤਮ ਪੈਕੇਜਿੰਗ

● ਸਤ੍ਹਾ ਦੇ ਇਲਾਜ ਐਲੂਮੀਨੀਅਮ ਪ੍ਰੋਫਾਈਲਾਂ 'ਤੇ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਐਨੋਡਾਈਜ਼ਿੰਗ, ਛਿੜਕਾਅ, ਆਦਿ, ਉਹਨਾਂ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਦਿੱਖ ਨੂੰ ਵਧਾਉਣ ਲਈ।

● ਬਾਹਰ ਕੱਢੀਆਂ ਗਈਆਂ ਬਾਰਾਂ/ਟਿਊਬਾਂ/ਪ੍ਰੋਫਾਈਲ ਨੂੰ ਪੈਕ ਕੀਤਾ ਜਾਵੇ ਅਤੇ ਮਾਲ ਭੇਜਣ ਲਈ ਤਿਆਰ ਹੋਵੇ।

ਅਲਮੀਨੀਅਮ ਐਕਸਟਰਿਊਸ਼ਨ ਦੇ ਫਾਇਦੇ:

ਐਲੂਮੀਨੀਅਮ ਐਕਸਟਰਿਊਸ਼ਨ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਤਰੱਕੀ ਵਿੱਚੋਂ ਇੱਕ ਕੱਟ-ਟੂ-ਲੰਬਾਈ ਪ੍ਰੋਫਾਈਲਾਂ ਬਣਾਉਣ ਦੀ ਯੋਗਤਾ ਹੈ।ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਖਾਸ ਲੰਬਾਈ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਪ੍ਰੋਫਾਈਲਾਂ ਨੂੰ ਬਾਹਰ ਕੱਢਣਾ, ਹੋਰ ਕੱਟਣ ਜਾਂ ਮਸ਼ੀਨਿੰਗ ਦੀ ਲੋੜ ਨੂੰ ਖਤਮ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ।ਕੱਟ-ਤੋਂ-ਲੰਬਾਈ ਪ੍ਰੋਫਾਈਲਾਂ ਦੇ ਫਾਇਦੇ ਬਹੁਤ ਸਾਰੇ ਹਨ:

● ਘਟੀ ਹੋਈ ਰਹਿੰਦ-ਖੂੰਹਦ: ਕੱਟ-ਤੋਂ-ਲੰਬਾਈ ਪ੍ਰੋਫਾਈਲਾਂ ਦੇ ਨਾਲ, ਨਿਰਮਾਤਾ ਲੋੜੀਂਦੀ ਲੰਬਾਈ ਦੇ ਅਨੁਕੂਲ ਪ੍ਰੋਫਾਈਲਾਂ ਬਣਾ ਕੇ ਸਮੱਗਰੀ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਲਾਗਤਾਂ ਘਟਾਈਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ।

● ਵਿਸਤ੍ਰਿਤ ਸ਼ੁੱਧਤਾ: ਸਟੀਕ ਲੰਬਾਈ ਵਿੱਚ ਪ੍ਰੋਫਾਈਲਾਂ ਦਾ ਨਿਰਮਾਣ ਕਰਕੇ, ਕੱਟ-ਤੋਂ-ਲੰਬਾਈ ਐਕਸਟਰਿਊਸ਼ਨ ਇਕਸਾਰ ਅਤੇ ਸਹੀ ਮਾਪਾਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ, ਸਹਿਜ ਅਸੈਂਬਲੀ ਨੂੰ ਉਤਸ਼ਾਹਿਤ ਕਰਦਾ ਹੈ ਅਤੇ ਸੰਭਾਵੀ ਗਲਤੀਆਂ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ।

● ਸੁਚਾਰੂ ਉਤਪਾਦਨ: ਕਟ-ਟੂ-ਲੰਬਾਈ ਪ੍ਰੋਫਾਈਲ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਸਰਲ ਬਣਾਉਂਦੇ ਹਨ ਕਿਉਂਕਿ ਉਹ ਵਾਧੂ ਕਟਿੰਗ ਜਾਂ ਮਸ਼ੀਨਿੰਗ ਓਪਰੇਸ਼ਨਾਂ ਦੀ ਲੋੜ ਨੂੰ ਖਤਮ ਕਰਦੇ ਹਨ, ਸਮੇਂ ਦੀ ਬਚਤ ਕਰਦੇ ਹਨ ਅਤੇ ਸਮੁੱਚੀ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੇ ਹਨ।

ਪੋਸਟ ਟਾਈਮ: ਦਸੰਬਰ-18-2023